第4回 「ERPの標準原価の積上計算③」

第4回 「ERPの標準原価の積上計算③」

ERPの標準原価の積上計算の3回目です。1回目は、積上計算で使用する4種類のマスタ、品目マスタ、BOMマスタ、作業区マスタ、作業手順(工順)マスタをご紹介しました。

2回目は、各マスタにある単価、数量情報をもとに積上計算するという内容を具体的な数値例でご紹介しました。

今回は、生産管理システムとその中で重要なMRPの機能について概要をご紹介します。

生産管理システムをご紹介する理由は、主として、原価計算システムを導入する場合、生産管理システムと同時に導入することが多いこと、生産管理システムと原価計算システムは、密接に関連しているためです。

また、生産管理システムの中でMRPをご紹介する理由は、MRPが重要な役割を果たしているためです。

なお、記載内容は私見です。

1. 生産管理システムの機能概要

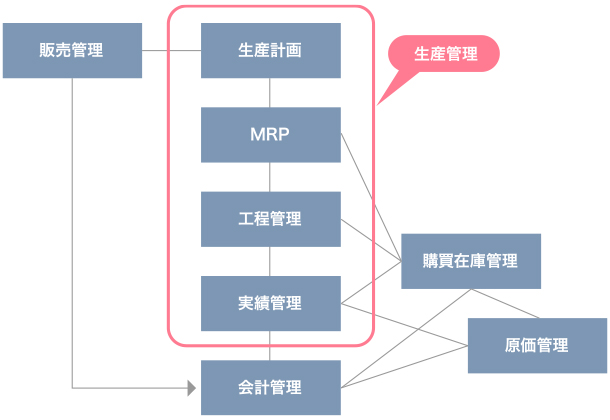

最初に生産管理システムの機能概要を以下の図で記載します。

生産管理システムの機能概要図例

続いて、上図の各機能をご紹介します。

生産計画とは、販売計画、受注データ等に基づいて製品(及び半製品、仕掛品)の生産計画を作成する機能です。

製品をいつ何個(何キログラム等)製造するのかについての計画を作成する機能です。生産計画の対象となる計画の期間により「大日程」「中日程」「小日程」の3つに分類されます。

それぞれ「6ヶ月~1年の期間の生産計画」「1ヶ月~6ヶ月の期間の生産計画」「1日単位の生産計画」を指します。

また、スケジュールの作成方法として「フォワードスケジューリング」と「バックワードスケジューリング」があります。

前者は、製造開始日を起点として生産計画を作成します。後者は、完了予定日をもとに製造開始日を決定して作成する生産計画です。

前者で計画すると納品日に間に合わない場合があり、その場合は、生産計画等を調整する必要があります。

一方、後者で計画すると製造開始日が過去日になっている、つまり、手遅れになっている場合があり、その場合は、生産計画等を調整する必要があります。

なお、生産計画の機能に特化したシステムとしてスケジューラーと呼ばれるシステムがありますが、ここでの説明は省略します。

MRPとは、Materials Requirements Planningの略であり、資材所要量計画のことです。資材の必要量の計画、どの資材をいつ何個(何キログラム等)購入、製造するのかについての計画です。

ここで資材とは、製品を製造するための原材料、半製品等のことです。では、そもそもその製品をいくつ製造する必要があるかということですが、それは、先ほどご紹介した生産計画の機能で計算されています。

つまり、生産計画の機能で製品の生産計画を作成し、その製品の生産に必要な原材料等の購入、製造の時期と数量を計算することがこのMRPの重要な機能です。

なお、MRPについては、次の2で追加でご説明します。

工程管理についてご紹介します。

MRPの結果、製造指示書が作成されます。ここで製造指示書とは、何を、どのように、どの順序で製造するかが記述されたものです。

作成された製造指示書を集計すると実施が困難な製造指示書が作成される可能性があります。

ここで「実施が困難な」とは、たとえば、製造担当のAさんとBさんがこの1週間は、毎日20時間製造しないと製造出来ない製造指示書が作成されるようなケースです。

そうならないために生産の平準化、つまり、作業量が多い日と少ない日を平準化する等の調整を行うことが必要になります。

日程管理の主要な機能は、MRPの結果、作成された製造指図書に記載された作業量の平準化を行い、適切な作業スケジュール管理等の工程管理を行うことです。

また、工程管理で確定した作業スケジュールによりMRPの結果、作成された購買発注データも必要に応じて調整し確定することになります。

実績管理とは、作成された製造指図書に記載されている作業予定に対する実績、つまり、作業時間、材料消費量、完成品の数量等の実績を管理することです。

原価計算との関係では、ここでの実績数量を実際原価計算で使用することになります。

2. MRPの処理概要について

上記の1でMRPについて少し触れましたが、ここでは、MRPの処理概要をご紹介します。

まず、MRPの処理概要を以下の図で記載します。

MRPの機能概要図例

続いて、上図の各機能をご紹介します。

総所要計算は、生産計画の結果、製品等の生産量と時期が決定されますので、その下位部品の要求量を期間別にまとめて総所要量を計算することです。

正味所要量計算は、下位部品の発注残高や使用可能在庫への引当処理を行い、期間別にまとめて正味所要量を計算することです。

ロット計算は、上記で計算した正味所要量をもとに品目マスタに登録しているロットサイズの数量をもとに要求数量(購入または製造数量)を計算します。

リードタイム計算は、ロット計算した数量のリードタイムをもとに着手日(発注日または製造開始日)を計算し、発注オーダー(または製造指図)を作成します。

所要量展開は、BOM、作業手順等を用いて、作成した製造指図した品目の下位品目へと展開し、その品目の所要量を計算します。以後、上記の記載の内容を下位品目がなくなるまで繰り返しの処理を行います。

上記のMRPは、製品の生産量をもとにそれを作るための下位の品目をBOM、作業手順等の情報をもとに必要な製造数量、あるいは、仕入先への発注数量を計算します。

その場合、既に発注して入荷予定の品目の数量、その期間の使用可能な在庫数量を発注数量から減算します。

減算する理由は、既に在庫としてある、あるいは、在庫になる予定のものがあると製造、あるいは、仕入先へ発注する必要がないためです。

さらに、製造、あるいは、仕入先へ発注する場合、ある程度まとめて製造、あるいは、発注する方がコストが安くなる等の理由からロットサイズ(1回当たりの製造数量、あるいは、発注数量)を設定することがありますので、

そのロットサイズを加味して最終的な製造数、発注数量を決定します。つまり、ある期間で同じ品目を製造、発注する場合、その品目の製造数量、発注数量をある数量(ロットサイズ)にまとめるということをロット計算と呼んでいます。

最後に製造に要する期間、仕入先に発注して入庫検収するまでの期間をもとに製造開始時期、発注時期を決定します。

以上がMRPの概要です。

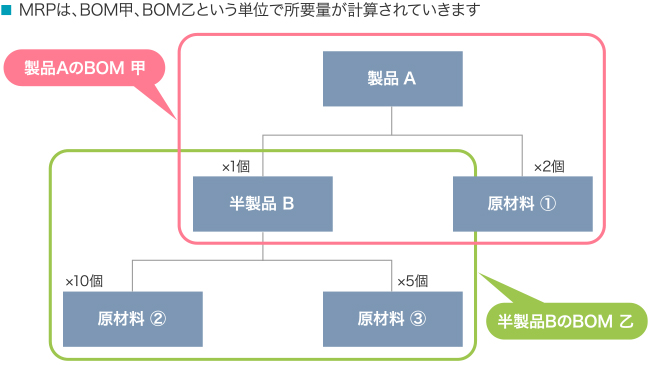

1点追加しますと上記の計算は、BOMのレベル毎に計算されます。以下の図をご参照ください。

MRPの計算補足

次回の紹介

次回は、個別原価計算の会計に関する内容についてご紹介します。

- 筆者プロフィール

- 吉田 圭一

-

大手監査法人の2法人で監査・上場準備・アドバイザリーサービス、会計パッケージソフトウェア企業で法人税申告書等のソフトウェアの企画・設計等、外資系ERP企業でERPの導入、

外資系IT企業でコンサルティングサービス、情報通信会社でERP導入とコンサルティングサービスに従事し、現在に至る。公認会計士、システム監査技術者。